真空パッドの共通注意事項

安全上のご注意

この「安全上のご注意」は、当社製品を正しくお使いいただくための注意事項で、人体の危害と財産への損害を未然に防ぐためのものです。

ISO 4414、及びJIS B 8370 と併せて必ず守ってください。

ISO 4414

Pneumatic fluid power…General rules and safety requirements for systems and their components.

JIS B 8370

空気圧ーシステム及びその機器の一般規則及び安全要求事項

注意事項は、取扱いを誤った場合に発生する危害や損害の程度により、「危険」、「警告」、「注意」に区分しています。

危険

明らかに危険な状態で、回避しないと死亡もしくは重傷を負う可能性があるもの。

警告

使用状況により危険な状態で、回避しないと死亡もしくは重傷を負う可能性があるもの。

注意

使用状況により危険な状態で、回避しないと軽いもしくは中程度の負傷を負う可能性がある。または財物の損害、損壊の可能性があるもの。

警告

1.空気圧機器の選定について

1. 空気圧機器の選定は、空気圧システム設計者、または仕様を決定する人など十分な知識と経験を持った人が判断してください。

2.

本Webサイトに掲載されている製品は、使用される条件が多様です。

よってシステムへの適合性の決定は空気圧システム設計者、または仕様を決定する人など十分な知識と経験を持った人が必要に応じて分析やテストを行ってから決定してください。

また、このシステムの所期の性能、安全性の保証は、システムの適合性を決定した人の責任となります。

これ以降も最新の製品カタログや資料により、仕様の全ての内容を検討し、機器の故障の可能性についての状況を考慮し、システムを構成してください。

2.空気圧機器は十分な知識と経験を持った人が取扱ってください。

1. 圧縮空気は、取扱いを誤ると危険です。空気圧機器を使用した機械・装置の組立てや操作、メンテナンスなどは、十分な知識と経験を持った人が行ってください。

3.機械・装置の取扱い、機器の取外しについては、安全を確認するまでは絶対に行わないでください。

1. 機械・装置の点検や整備は、ワークの落下防止処置や暴走防止装置などが設置されていることを確認してから行ってください。

2. 機器を取外す時は、上記の安全処置がとられていることの確認を行い、圧縮空気の供給と該当する設備の電源を遮断し、システム内の圧縮空気を排気してから行ってください。

3. 機械・装置を再起動する際は、飛出し防止処置が行われているか確認し、注意して行ってください。

保証内容

当社の責任により本製品が故障を生じた場合、次のいずれかの対応を速やかに実施させていただきます。

1. 本製品代替品の無償提供

2. 本製品を当社工場にて無償修理

免責事項

故障の原因が次の項目に該当する場合は、前記保証の適用範囲から除外させていただきます。

1. 天災、当社の責任以外の火災、第3者による行為、お客様の故意または過失などによる場合。

2. 当社カタログ、取扱説明書に記載された仕様の範囲を超えて使用された場合、及び記載された以外の方法で使用された場合。

3. 製品の改造によるもの、及び当社が関わっていない構造、性能、仕様の改変による場合。

4. 納入当時に分かっていた評価項目、対策方法では予見できない事由に起因する場合。

5. 本製品を貴社の機械・機器に組込んで使用される際、貴社の機械・機器が通念上備えられている機能、構造を持っていれば回避できたことに起因する場合。

なお、前記保証は本製品単体での保証を意味するもので、本製品の故障により誘発される損害の賠償はご容赦ください。

※) この安全上の注意は、断りなしに変更することがありますのでご了承ください。

掲載商品の注意事項

当社製品は一般産業機械用として設計製造されたものです。次の注意事項を必ず守ってください。

危険

1.次に示す用途では使用しないでください。

1. 人命及び身体の維持・管理などを目的とする機器。

2. 人の移動や搬送を目的とする機器。

3. 特に安全を目的とする機器。

警告

1.次に示す環境では使用しないでください。

1. 製品毎に記載されている仕様・条件以外での使用。

2. 屋外、直射日光のあたる場所での使用。

3. 過度の振動及び衝撃の加わる場所での使用。

4. 腐蝕性ガス・引火性ガス・化学薬品・海水・水・水蒸気の雰囲気または付着する場所での使用。

※) ただし、製品により使用できる場合もありますので、各製品の仕様・条件などを参照してください。

2.製品の基本構造や性能・機能に関わる分解・改造は行わないでください。

3.ワンタッチ継手部の開放リングは、圧力がかかっている時には絶対に触れないでください。触れることにより、開放されチューブ抜けの原因となる危険性があります。

4.エアの切換作動頻度が激しいと本体が発熱する場合があります。熱による火傷の原因となる危険性があります。

5.断熱圧縮などにより製品自体に発熱がある場合、その発熱も含め、使用温度範囲に収まるようにご使用ください。

6.製品に引張り、ねじり、曲げなどの負荷がかからないようにしてください。製品本体の破損の原因となる危険性があります。

7.ネジ側、またはチューブ側が揺動、または回転する場所でのご使用はロータリジョイント、ハイロータリジョイント、多回路ロータリブロック以外は使用しないでください。揺動、または回転により製品本体の破損の原因となる危険性があります。

8.静電気の散逸、帯電防止を必要とする場所では帯電防止仕様以外の製品は使用しないでください。静電気がシステムの不良や故障の原因となる危険性があります。

9.スパッタの発生する場所でのご使用はスパッタ仕様、ブラス仕様以外の製品は使用しないでください。スパッタにより、火災の原因となる危険性があります。

10.製品に関わる保守点検などは供給している電源を切り、供給エアがゼロになったことを確認してから行ってください。また、安全を確保するため、次に示す内容を確認してください。

1. 保守点検は、本製品が関わる全てのシステムにおいて安全であることを確認してから行ってください。

2. 保守点検後の運転再開時には、空気圧機器を使用した装置・機械などの飛出し防止処置などシステムの安全が確保されていることを確認し、注意して行ってください。

3. 回路設計時には保守点検に必要なメンテナンススペースを確保してください。

11.使用流体の漏れにより機械、装置への損傷もしくは災害を引き起こす恐れがある場合には、あらかじめ保護カバーなどの安全対策を実施してください。

12.樹脂本体が回転する製品は、強制的に揺動、回転させないでください。本体の破損、漏れの原因となる可能性があります。

13.必要以上の乾燥エアを流さないでください。ゴム部品の劣化による作動不良の原因となる可能性があります。

14.溶剤による洗浄や塗装は行わないでください。部品の破損や塗装による作動不良を起こす原因となります。

15.製品の上に乗ったり、物を置かないでください。転落事故、製品の転倒、落下によるケガ、製品破損による誤作動などの原因となります。

16.製品によりエアの制御方向がありますのでデジタルカタログ、及び本体の識別を確認してご使用ください。制御方向を間違えると人体への負傷、機器の破損、性能低下の原因となる危険性があります。

注意

1.圧縮空気中には、多量のドレン(水、酸化オイル、タール、異物)が含まれています。ドレンは製品性能を著しく低下させますので、アフタクーラ、ドライヤで除湿し、エア質の向上を行ってください。また、圧縮空気供給部の直前にフィルタを入れてください。

2.異物の混入は製品の故障、誤作動、性能低下の原因となります。また、ご使用前及び適当な期間毎に配管内のフラッシングをお勧めします。ワンタッチ継手が付いている製品のフラッシングを行う際は、ニップルや短く切ったチューブを装着し、行ってください。ワンタッチ継手のシール部品が製品外部へ飛出ることがあります。

3.ワンタッチ継手部に極軟質チューブを使用する際、装着する側のチューブ内径にインサートリングを必ず使用してください。使用しないと、チューブ抜け、漏れの原因となる可能性があります。

4.シールゴム材質、真空パッドのゴム材質、ガスケットにNBRを使用している製品は、オゾンの影響によりクラックが発生し、不具合に至る可能性があります。オゾンは、除電エア、クリーンルーム、高電圧モータなどの近くに通常より高濃度で存在しています。対策としては、HNBRやFKMなどへのゴム材質の変更が必要です。詳細につきましては、最寄りの営業所へお問い合わせください。

5.禁油仕様品は、極微量の漏れが発生する場合があります。使用流体が液体の場合やシビアな要求のある使い方をされる場合は、最寄りの営業所へお問い合わせください。

6.当社以外のブランドのチューブをご使用になる場合は、チューブ外径公差、チューブの硬度が下表の仕様を満足することをご確認ください。

表1. チューブ外径公差

| ミリサイズ | ナイロンチューブ (SHORE D63) |

ウレタンチューブ (SHORE A98) |

|---|---|---|

|

ø1.8mm |

- |

±0.05mm |

|

ø2mm |

- |

±0.05mm |

|

ø3mm |

- |

±0.15mm |

|

ø4mm |

±0.1mm |

±0.15mm |

|

ø6mm |

±0.1mm |

±0.15mm |

|

ø8mm |

±0.1mm |

±0.15mm |

|

ø10mm |

±0.1mm |

±0.15mm |

|

ø12mm |

±0.1mm |

±0.15mm |

|

ø16mm |

±0.1mm |

±0.15mm |

| インチサイズ | ナイロンチューブ (SHORE D63) |

ウレタンチューブ (SHORE A98) |

|---|---|---|

|

ø1/8 |

±0.1mm |

±0.15mm |

|

ø5/32 |

±0.1mm |

±0.15mm |

|

ø3/16 |

±0.1mm |

±0.15mm |

|

ø1/4 |

±0.1mm |

±0.15mm |

|

ø5/16 |

±0.1mm |

±0.15mm |

|

ø3/8 |

±0.1mm |

±0.15mm |

|

ø1/2 |

±0.1mm |

±0.15mm |

|

ø5/8 |

±0.1mm |

±0.15mm |

7.ワンタッチ継手に関しては、内圧の変化により継手機構部がわずかに摺動します。それにより発塵する場合がありますのでISOクラス1~5領域では使用を避けてください。また、継手及びチューブが揺動する使用条件下では実機にて発塵量を確認の上ご使用ください。

8-1.チューブ装着上の注意(ワンタッチ継手の場合)

1. チューブの切断面が直角に切断されていること、チューブ外径にキズがないこと、及びチューブが楕円していないことを確認してください。

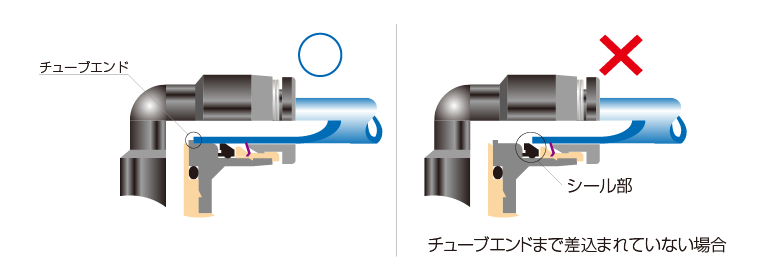

2. チューブを装着する際、チューブがチューブエンド(上図参照)まで差込まれていないと漏れの原因となる可能性があります。

3. 装着後、チューブを引いて抜けないことを確認してください。

4.

チューブ装着時に以下のような現象が起こることがありますが、必ずチューブ抜けが発生するものではありません。

(ⅰ)開放リング正面よりロック爪を観察するとロック爪が見えにくい。

(ⅱ)開放リングを押してもクリック感がない。

チューブ抜けの原因として、(1)ロック爪先端部のダレ、(2)チューブ外径異常(細い)が大半を占めております。よって上記(ⅰ)(ⅱ)のような現象があっても、チューブ装着上の注意①~③の手順に従って装着を行ってください。

5. 禁油仕様品はチューブ装着が標準タイプよりきつくなります。ご使用の際には、チューブがチューブエンドまで差込まれていることを確認してください。

8-2.チューブ装着上の注意(締付継手の場合)

1. チューブの切断面が直角に切断されていること、チューブ内径、外径にキズがないことを確認してください。

2. 締付ナットを通したチューブを竹の子の根元まで差込みます。次にチューブを通しておいた締付ナットの外径六角部をスパナを使用して締付けてください。

3.

締付ナットを締付ける際は、デジタルカタログの各製品の接続部着脱方法に記載されている締付トルクを参照し締付けてください。

※) 締付ナットの締付け時にチューブが共回りすることがありますので、チューブを保持しながら締付けてください。

4. 締付ナットが金属本体に当たっていることを確認してください。当たっていない場合は、チューブ、締付ナットを外して、①からやり直してください。

5. 締付け後、漏れがないことを確認してください。

6. 装着後、チューブを引いて抜けないことを確認してください。

9-1.チューブ開放上の注意(ワンタッチ継手の場合)

1. チューブを開放する際、チューブ内の圧力がゼロになっていることを確認してください。

2. 開放リングを均等に奥まで押込み、チューブを手前に引抜いてください。押込みが不十分の場合、抜けなかったりまたはチューブが傷付き削りかすが継手内部に残る可能性があります。

9-2.チューブ開放上の注意(締付継手の場合)

1. チューブを開放する際、チューブ内の圧力がゼロになっていることを確認してください。

2. 締付ナット六角部を適正な工具を使用し、外します。次にチューブを外します。

10.本体取付け上の注意

※1) 本体取付けは、性能に問題のない、外径六角部、内径六角部、外径四角部などを利用し適正な工具を使用して締付けてください。また、内径六角部に工具を挿込む際には、工具とロック爪が接触しないようにご注意ください。ロック爪先端部の変形によりチューブの保持機能が低下し、チューブ抜けの原因となる可能性があります。

※2) ネジを締付ける際、下表の締付トルク及び工具の許容トルクを参照し締付けてください。適正なトルクで締付けない場合、製品・工具の破損やネジの緩み、漏れの原因となる可能性があります。

※3) ネジの取付けによるシール性は取付け部の加工状態の影響を受けやすいため、状況に応じて取付け部の修正、シールテープの使用、締付トルクによる調整をしてください。

※4) 締付け後、配管方向が変わらない製品は本体の締付トルク範囲内で調整してください。

※5) ガスケットのクリープや歪みにより、ネジ部の締付けに緩みが生じる可能性があります。定期的にネジの緩みの確認を行い、必要に応じて、締付トルクにて増締めをしてください。

表2 締付トルク及びシーロック加工、ガスケット材質

| ネジ種類 | ネジサイズ | 締付トルク | シーロック色 | ガスケット材質 |

|---|---|---|---|---|

|

メートルネジ |

M3×0.5 |

0.7N·m |

- |

SPCC+NBR |

|

メートルネジ |

M3×0.5 |

0.7N·m |

- |

POM |

|

管用テーパネジ |

R1/8 |

4.5~6.5N·m |

白色 |

- |

|

ユニファイネジ |

No.10-32UNF |

1~1.5N·m |

- |

SPCC+NBR |

|

一般アメリカ |

1/16-27NPT |

4.5~6.5N·m |

白色 |

- |

※) 製品により異なる場合がありますので、各製品の注意事項も併せてご覧ください。

11.本体取外し上の注意

1. 本体の取外しは、性能に問題のない、外径六角部、内径六角部、外径四角部などを利用し適正な工具を使用して取外してください。また、内径六角部に工具を挿込む際には、工具とロック爪が接触しないようにご注意ください。ロック爪先端部の変形によりチューブの保持機能が低下し、チューブ抜けの原因となる可能性があります。

2. 取外した相手側のネジ部に付着しているシール剤を除去してください。シール剤が付着していると、周辺機器に入り込み故障の原因となる可能性があります。

12.継手とチューブにねじれ、引張り、モーメント荷重、振動、衝撃などがかからないように配管してください。継手の破損やチューブのつぶれ、破裂、抜けなどの原因となります。

13.本体取扱い注意

1. 落下などによる衝撃を与えますと、製品の破損や、漏れの原因となる可能性があります。

継手の共通注意事項

当社製品の選定、及びご使用前に必ずお読みください。各シリーズ毎の詳細注意事項については、個別注意事項、製品仕様をご確認ください。

警告

1.水使用不可の製品を水で洗浄しないでください。作動不良を起こす原因となります。

注意

1.隔壁継手の隔壁ナットについては、規定締付トルク範囲内で締付けてください。

隔壁ナットトルク値

| 製品名 | 継手サイズ | 締付トルク 隔壁ユニオン(PM) |

締付トルク 隔壁ユニオンP(PMP)、隔壁ユニオンエルボ(PML) |

|---|---|---|---|

|

チューブフィッティング |

4 |

12.0~14.0N·m |

0.4~0.6N·m |

|

チューブフィッティング |

6 |

18.0~21.0N·m |

0.9~1.1N·m |

|

チューブフィッティング |

8 |

18.0~21.0N·m |

1.1~1.3N·m |

|

チューブフィッティング |

10 |

19.0~21.0N·m |

2.3~2.7N·m |

|

チューブフィッティング |

12 |

19.0~21.0N·m |

2.7~3.3N·m |

|

チューブフィッティング |

16 |

42.0~54.0N·m |

- |

|

チューブフィッティングミニ |

1.8 |

0.8~1.0N·m |

- |

|

チューブフィッティングミニ |

2 |

0.8~1.0N·m |

- |

|

チューブフィッティングミニ |

3 |

2.5~3.5N·m |

- |

|

チューブフィッティングミニ |

4 |

5.0~7.0N·m |

- |

|

チューブフィッティングミニ |

6 |

12.0~14.0N·m |

- |

2.隔壁ナット締付けにおきまして、被締付体に変形の恐れがあるもの、また表面に油などの付着がありますと、隔壁固定部に緩みが発生する可能性があります。

真空パッドの共通注意事項

当社製品の選定、及びご使用前に必ずお読みください。各シリーズ毎の詳細注意事項については、個別注意事項、製品仕様をご確認ください。

警告

1.ワークが落下して危険と考えられる場合には、落下防止策を設けて安全対策を施してください。

2.パッドホルダを取付ける際は確実に固定してください。緩みによりトラブルが発生する危険性があります。

3.ネジで固定しているパッドで旋回搬送を行う際は確実に固定してください。旋回によりネジの緩みが生じるとトラブルが発生する危険性があります。

4.保守点検を必ず定期的に行ってください。真空回路中の漏れ、目詰まり及びパッドの摩耗、亀裂、劣化、パッドホルダ摺動部のカジリ、その他結合部の緩みによるトラブルが発生する危険性があります。

5.パッドでワークを搬送させる場合は加速度、衝撃、風圧を考慮してください。搬送中にワークが離脱する危険性があります。

6.小型真空パッドホルダは、小型軽量化を行っているため、従来の真空パッドホルダよりも耐荷重強度が劣ります。荷重設定は十分余裕をみた上で、必ず実機にて吸着試験を行ってください。

7.特別な指示がない限り、水による洗浄を行わないでください。作動不良を起こす原因となります。

注意

1.パッド径及びパッド数、吸着位置を設定する際は、デジタルカタログの理論吸着力をよく読んで理解し十分余裕をみて設定してください。

2.使用用途やワークの形状により適するパッドゴム材質やパッド形状は異なります。デジタルカタログの「真空パッドの選定方法」及び特長を参考に選定してください。

3.ワークの高さにバラツキがある場合、また外力により破損しやすいワークの吸着にはスプリング式ホルダが適します。デジタルカタログの仕様スプリング力及びストロークを確認の上ご使用ください。

4.スプリング式ホルダをご使用の際は、摺動部がありますので横方向の力が最小になるようにしてください。ホルダの寿命低下または動作不良の原因となる可能性があります。

5.パッド部の交換はパッド接続方法を確認の上、以下の方法で行ってください。

1. 差込みタイプ、はめ込みタイプの場合、手作業で確実に組込み、脱落しないことを確認してください。

2. ネジ込みタイプの場合、下表の締付トルクを参照し、適正な工具を使用して締付け、緩みがないことを確認してください。

●表.締付トルク

| パッドホルダタイプ | 標準 | 小型 |

|---|---|---|

|

パッドネジサイズ(㎜) |

締付トルク(N·m) |

締付トルク(N·m) |

|

M4×0.7 |

0.5~1.0 |

0.9~1.1 |

|

M6×1 |

2~2.7 |

2~2.7 |

|

M10×1.5 |

5~7 |

– |

|

M20×2 |

9~10 |

– |

6.ソフト・ソフトベローズ・フラットタイプのパッドアダプタを交換する際は、デジタルカタログの真空パッド構成図を確認の上、下表の締付トルクを参照し適正な工具を使用し、ホルダ外径六角部を利用し締付け、緩みがないことを確認してください。

●表.締付トルク

| パッドネジサイズ(㎜) | 締付トルク(N·m) |

|---|---|

|

M4×0.7 |

0.7~0.8 |

|

M6×1 |

1.5~2.0 |

7.パッドホルダの隔壁部を利用し実機に取付ける際は、下表の締付トルクを参照し、適正な工具で外径六角部を利用して締付け、緩みがないことを確認してください。また、適正なトルク以上で締めますと、隔壁部が変形し、シャフト部の作動不良となります。

●小型パッドホルダナットサイズ別締付トルク一覧表(N・m)

| パッドホルダ形状 | VPMA | VPMC, VPMD | VPME |

|---|---|---|---|

|

M3×0.5 |

- |

- |

0.7 |

|

M4×0.5 |

1~1.2 |

- |

- |

|

M5×0.5 |

1.5~2 |

- |

- |

|

M5×0.8 |

- |

- |

1~1.5 |

|

M6×0.75 |

2~3 |

2~3 |

- |

|

M8×0.75 |

2.5~3.5 |

2.5~3.5 |

- |

|

M10×1 |

5~7 |

4~6 |

- |

●標準パッドホルダナットサイズ別締付トルク一覧表(N・m)

| パッドホルダ形状 | VPA | VPC, VPD, VPF, VPHC, VPHD, VPHDW |

VPE | VPKE |

|---|---|---|---|---|

|

M3×0.5 |

- |

- |

0.7 |

0.7 |

|

M4×0.7 |

1~1.2 |

- |

- |

0.9~1.1 |

|

M5×0.5 |

1.5~2 |

- |

- |

- |

|

M5×0.8 |

- |

- |

1~1.5 |

1~1.5 |

|

M6×0.75 |

2~3 |

- |

- |

- |

|

M8×0.75 |

2.5~3.5 |

1.8~2.4 |

- |

- |

|

M8×1 |

- |

1.8~2.4 |

- |

- |

|

M10×1 |

5~7 |

4.5~6 |

- |

- |

|

M12×1 |

12~14 |

8~10 |

- |

- |

|

M14×1 |

18~21 |

4.5~6 |

- |

- |

|

M16×1 |

18~21(※) |

2~3 |

- |

- |

|

M20×1 |

19~21 |

- |

- |

- |

|

M22×1 |

19~21(※) |

16~20 |

- |

- |

|

M24×2 |

40~50 |

- |

- |

- |

|

M30×2 |

- |

42~54 |

- |

- |

※) 包装袋用タイプ専用パッドホルダの値となります。

8.スタンダードタイプのパッド径:φ80,φ100,φ150,φ200㎜とベローズタイプのパッド径:φ80,φ100㎜のパッドゴムを交換する際は、デジタルカタログの構成図を確認の上、下表の締付トルクを参照し適正な工具を使用し、ホルダ外径六角部を利用し締付け緩みがないことを確認してください。

●表.締付トルク

| ネジサイズ(㎜) | 締付トルク(N·m) |

|---|---|

|

M4×0.7 |

0.5~0.7 |

|

M5×0.8 |

0.5~0.7 |

9.フィルタ付パッドのフィルタエレメントの交換は、デジタルカタログの真空パッド構成図を確認の上行ってください。

10.継手部の取扱いは、掲載商品の注意事項、及び継手の共通注意事項をご確認ください。

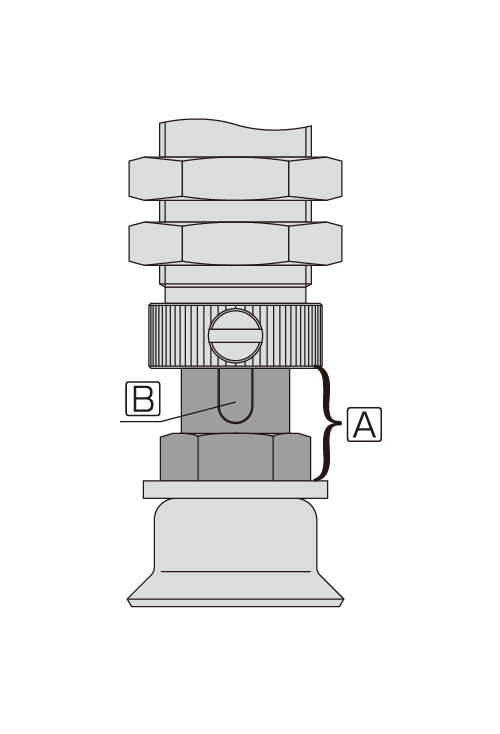

11.スプリング式パッドホルダ取付けの際には、シャフト部(下図A部参照)にスパナなどをかけずに取付けを行ってください。また、パッド交換の際には、シャフトの六角ボルト部をスパナなどで固定し交換を行ってください。シャフトのキー溝部(下図B部参照)が変形し動作不良の原因となる可能性があります。